Lean: van autofabriek tot ‘eigenwijze’ organisatie

Trends komen en gaan, maar zodra een buzzword langer blijft hangen, kunnen we toch wel van een methodiek gaan spreken. ‘lean manufacturing’ is een methodiek die het doel heeft om de verspilling in je proces te minimaliseren. Kan ‘lean’ worden toegepast op elk proces?

De oorsprong van lean bevindt zich in de productieomgeving van Toyota. Na de tweede wereldoorlog was Toyota op zoek naar een manier om met meer respect voor medewerkers te kunnen werken, een betere afstemming op de vraag te hebben en tegelijkertijd een hogere kwaliteit te leveren. Uit het ‘Toyota Productie Systeem’ (TPS) is lean voortgekomen. Hoewel lean ontwikkeld is in een echte productieomgeving, maken ook kennisintensieve organisaties meer en meer gebruik van de principes van lean.

Is het eigenlijk wel mogelijk om een productiemethodiek een-op-een te gebruiken in ‘eigenwijze’ organisaties? In dit artikel onderzoek ik of lean passend is voor kennisintensieve organisaties met een Nederlandse cultuur. We gaan terug naar het begin van procesontwerp om tot een antwoord te komen.

Taylor, de ontwerper van het eerste procesmanagementmodel

Frederick Taylor was één van de eerste mensen waarvan bekend is dat hij actief bezig was met de effectiviteit in productieomgevingen. De reden voor het ontstaan van ideeën over het productieproces is de opkomst van massaproductie. Het door hem ontwikkelde ‘Tayloriaans model’ is gebaseerd op het uitvoeren van opdrachten van bovenaf door ondergeschikten, die worden gecontroleerd door managers.

Alle handelingen in het proces zijn gestandaardiseerd naar zo klein mogelijke taken. Taylor stelde dat de mens van nature lui is, en een medewerker daarom alleen uitvoerende taken moet hebben. Managers waren er om deze luiheid bij medewerkers weg te nemen en het denkwerk te doen.

In de huidige tijd van eigenwijze professionals is deze opvatting niet meer houdbaar. Er zullen, zeker in Nederland, weinig medewerkers zijn die lui genoemd willen worden door hun manager. In de wereld van de zelfsturende teams is ‘het rondje om de kerk’ taboe geworden.

Een tweede oorzaak voor de ondergang van het Taylorisme, is dat de klant meer centraal is komen te staan. In de tijd van Taylor bepaalde de organisatie hoe het aanbod eruit zag, en niet de klant. Met de uitspraak ‘de klant is koning’ had Taylor nog niet veel te maken. Na de oorlog was de markt krap en bepaalde de consument wat hij wel en niet wilde kopen. De aanbodgerichte methodiek van Taylor was daardoor niet meer uitvoerbaar; er moest naar de klant worden geluisterd.

Lean: de klant centraal

Bij lean-management staat de klant centraal in het proces: hij bepaalt het aanbod, niet de organisatie. In de lean-aanpak moet elke stap in het proces een toegevoegde waarde voor de klant hebben en alle verspillingen in het proces worden verwijderd. Net als in het Tayloriaans-model is de ideale situatie volgens lean een gestandaardiseerd proces.

Dit is meteen een struikelpunt in de Nederlandse cultuur. Bas Kooijman beschrijft in zijn blog: ‘waarom lean in Japan zo goed werkt… en in Nederland minder‘, hoe de Japanse cultuur verschilt van de Nederlandse. Om de lean-cultuur in de organisatie te behouden en standaardisatie succesvol te laten zijn, is discipline en collectivisme nodig. Dat is precies waar Japanners goed in zijn, maar iets dat Nederlanders minder ligt. In Nederland verbinden we ons met termen als pro-activisme, zelfstandigheid en creativiteit. Kortom: een beetje ‘eigenwijsheid’ is voor ons belangrijk.

Eigenwijsheid botst met discipline in combinatie met collectivisme en standaardisatie. Door de eigenschappen pro-activisme, zelfstandigheid en creativiteit, is het in de Nederlandse cultuur van belang om de uitvoerder (de medewerker) mee te nemen in het denkproces. De meeste lean-implementatietrajecten starten veelbelovend, maar zelden leiden ze tot echte cultuurverandering en continue verbetering. Vaak ontbreekt de Japanse discipline om de principes écht in de bedrijfscultuur te laten doordringen.

De mens centraal

Optimalisatie en effectief inzetten van mensen en middelen om het juiste doel te bereiken voor de klant, is een goede basis voor een werkmethodiek. Tussen het ‘Toyota Productie Systeem’ (de basis van lean) en de manier waarop lean vaak ingezet wordt, is een van de grondbeginselen van TPS naar de achtergrond verdwenen. Het respect voor de mens lijkt ondergesneeuwd te zijn ten opzichte van de wensen van de klant. Daarom is de tijd rijp voor een volgende stap: de mens centraal zetten.

Het respect voor de mens lijkt ondergesneeuwd te zijn ten opzichte van de wensen van de klant.

Het zou beter zijn om de processen ‘passend’ in plaats van ‘mager’ te maken door alle aspecten van de bedrijfsvoering te optimaliseren met respect voor de mens. Bij het ontwikkelen van websites wordt al langer gewerkt met de aanpak ‘User Centered Design’ (UCD). Deze aanpak neemt de wensen van de gebruiker als uitgangspunt. Elementen uit deze UCD-aanpak kunnen prima ook voor procesontwerp ingezet worden.

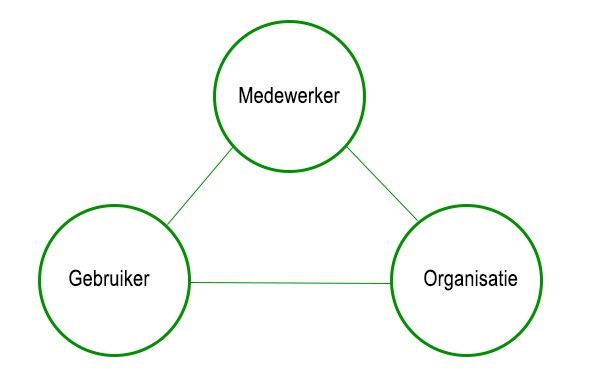

Afstemming tussen gebruiker, organisatie en medewerker

Mens-gecentreerd procesontwerp focust op een goede afstemming tussen gebruiker, organisatie en medewerker. lean richt zich slechts op de organisatie en de gebruiker (klant). Door de derde partij ook mee te nemen, sluiten processen beter aan bij de Nederlandse bedrijfscultuur van ‘eigenwijze’ professionals.

Bij elk procesontwerp heb je te maken met nieuwe wensen en bedrijfsculturen waar rekening mee moet worden gehouden. De standaardisatie in lean belemmert de creativiteit om al deze aspecten mee te nemen en daarmee het gewenste eindresultaat: een proces dat aansluit bij de drie partijen.

Mens-gecentreerd procesontwerp betrekt de mens in al haar rollen gedurende het ontwerp. Hierdoor gaat een proces na implementatie natuurlijk aanvoelen en wordt het een vast onderdeel van de dagelijkse werkzaamheden. Het maakt hierbij niet uit of het om het ontwikkelen van een (intern) bedrijfsproces of om bijvoorbeeld een website gaat.

Tijd voor de volgende stap

Net zoals Taylor voor zijn tijd een goede methodiek ontwikkelde, die later niet meer houdbaar was, is ook lean toe aan de volgende stap. Een kennisintensieve omgeving vol ‘eigenwijze’ professionals vraagt wel degelijk om een andere benadering dan een repeterend productieproces.

De lean-principes die door Toyota ontwikkeld zijn, bieden een goede basis voor een omslag in de bedrijfscultuur en optimalisatie van bedrijfsprocessen, ook in een kennisintensieve organisatie. Maar nu is het tijd om het respect voor de mens nog een slag verder te brengen. Zet de mens centraal in de bedrijfsvoering en de processen worden veel gebruiksvriendelijker én veel beter bruikbaar.

Afbeelding introductie met dank aan Fotolia.

Employee Experience

Employee Experience