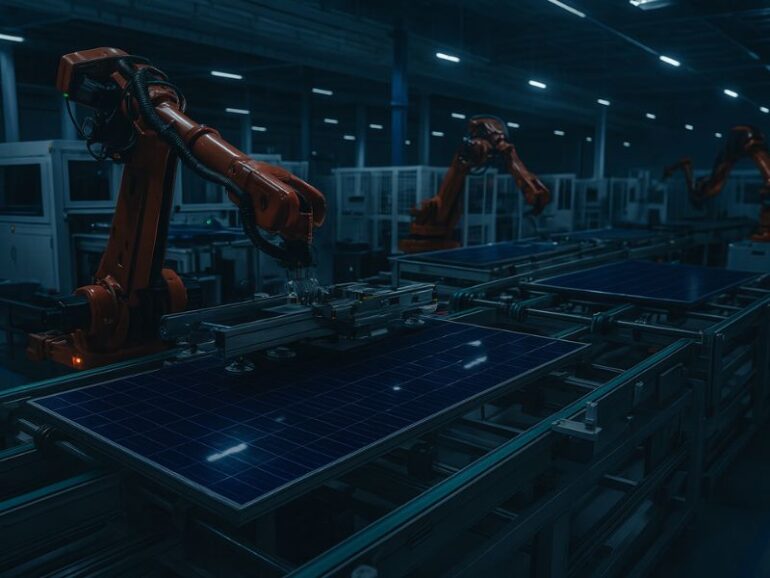

Dark factory: sciencefiction of de nieuwe standaard in maakindustrie?

In een productiehal werkten ooit 260 mensen. Nu is het donker. In de Chinese stad Hangzhou draaide de fabriek ROBAM op volle toeren. Tweehonderdzestig mensen assembleerden er dagelijks componenten, ploeg na ploeg, in een strakke cadans van menselijke handelingen. Maar vandaag? Het is er stil. En donker.

Geen lampen meer op de werkvloer. Geen personeel. Alleen het gezoem van robotarmen, autonome transportsystemen en zelfcorrigerende kwaliteitsmodules. Machines die 24 uur per dag doorwerken. Zonder pauzes, fouten of mensen.

De transformatie is radicaal, maar allang geen sciencefiction meer. Deze soort zogeheten dark factories, zijn in China, Japan en Zuid-Korea allang geen uitzondering meer.

Maar wat betekent dat voor productiebedrijven in Nederland? Willen we hier ook richting een fabriek die dag en nacht blijft draaien zonder afhankelijk te zijn van personeel? Of kunnen we vooral iets leren van hun aanpak, en daar onze eigen koers in bepalen?

Wat is een dark factory?

Een dark factory, ook wel bekend als lights-out manufacturing, is een fabriek die volledig autonoom opereert. Dat betekent: geen menselijke aanwezigheid op de werkvloer. De naam komt letterlijk van het feit dat er geen verlichting meer nodig is: als er geen mensen zijn, hoeft het licht niet aan (Ook de energierekening merkt dat).

In zo’n fabriek nemen machines, robots, transportsystemen en kwaliteitscamera’s het volledige productieproces over. Van grondstof tot eindproduct. Vaak zijn ook voorraadbeheer, kwaliteitscontrole en onderhoudsprocessen grotendeels geautomatiseerd of op afstand bestuurbaar.

Wat maakt een fabriek ‘donker’?

Een dark factory gaat verder dan robotisering alleen. Het vraagt om een hoge mate van digitalisering, integratie en intelligentie in de hele productieketen. Denk aan:

- Realtime datastromen vanuit machines, sensoren en ERP-systemen.

- Zelflerende algoritmes die processen optimaliseren en fouten voorspellen.

- Autonome planningssystemen die productie aansturen op basis van beschikbaarheid.

- Slim onderhoud op basis van voorspellende analyses.

Dark factories zijn het logische gevolg van een ontwikkeling die al jaren gaande is: de transformatie van fabrieken naar datagedreven, zelfsturende systemen.

Een extreem voorbeeld

Natuurlijk, een dark factory is een extreem voorbeeld. Zo ver zijn de meeste bedrijven in Europa nog lang niet. Sterker nog, ze hoeven daar helemaal niet te komen.

Maar het concept is waardevol. Het laat zien wat er mogelijk wordt als processen, data en intelligentie echt op elkaar zijn afgestemd. En belangrijker nog: het biedt inzichten waar je vandaag al iets mee kunt.

Je hoeft dus zeker niet naar 100% lights-out, Maar je kunt wel leren van de principes die erachter zitten. Zie het daarom meer als een roadmap dan als een eindpunt. Het vraagt om gefaseerde stappen en de juiste digitale fundering.

Waarom fabrikanten hiernaartoe willen

De dark factory is een strategisch antwoord op een groeiende reeks uitdagingen in de maakindustrie. De roep om lights-out productie komt niet uit de lucht vallen. Steeds meer bedrijven willen (of moeten) die kant op. Waarom?

1. Personeelstekort drijft automatisering

Technisch personeel is schaars, en dat blijft het voorlopig ook. Voor veel productiebedrijven is het steeds moeilijker om voldoende procesoperators, werkvoorbereiders en machinebedieners te vinden. Automatisering biedt een structurele oplossing: processen inrichten zónder afhankelijkheid van mensen.

Natuurlijk betekent dit niet dat mensen overbodig worden. Maar hun rol verschuift: van uitvoerend werk naar ideeën, strategie en waardecreatie. Precies datgene waar mensen het verschil maken.

2. Kostenbeheersing en voorspelbaarheid

De marges in de industrie zijn krap. 24/7 produceren zonder ploegendienst, toeslagen of uitval is efficiënter én financieel aantrekkelijk. Machines kennen geen overuren, geen pauzes, geen fouten door vermoeidheid. Lights-out productie maakt kosten beter voorspelbaar en marges stabieler.

Zeker in tijden van prijsdruk of supply chain onzekerheid is voorspelbaarheid van je operatie een strategisch voordeel.

3. Kwaliteit en consistentie

Waar mensen variatie brengen, zorgen machines voor herhaalbaarheid. Geautomatiseerde productielijnen leveren een constante output met minder afwijkingen en hogere precisie. Zeker in sectoren waar tolerantiegrenzen krap zijn, biedt dat een concurrentievoordeel.

In een digitale fabriek is afwijkingsanalyse geen maandelijkse rapportage, maar een realtime bijsturing.

4. Groeien zonder chaos

Meer produceren zonder méér mensen aan te nemen of processen complexer te maken? Een dark factory groeit op digitale schaal. Door data en AI slim te benutten, kunnen bedrijven sneller opschalen, zonder dat de operatie instort onder de druk.

Waarom het (nog) niet zo makkelijk is

Dark factories klinken als het industriële walhalla. Maar wie serieus werk maakt van lights-out productie, merkt al snel: de techniek is er al. De organisatie nog niet.

1. Data is versnipperd en onvolledig

Een van de grootste bottlenecks? Er is zelden één centrale, betrouwbare databasis. Veel productiebedrijven werken met losse systemen: een ERP hier, een MES daar, machinebestanden in Excel, op netwerkschijven of zelfs nog op USB-sticks. Zonder een centraal dataplatform is er geen fundament voor automatisering, laat staan voor zelfsturing.

Wil je richting een dark factory? Begin dan met één centrale bron van waarheid.

2. Machines zijn niet ‘connected’

Zonder koppeling tussen machines, software en sensoren blijf je afhankelijk van menselijk handelen. Veel fabrieken draaien nog op standalone machines, zonder datastromen of integratie.

Denk aan:

- Een freesmachine die wel data registreert, maar niet communiceert met je ERP of voorraadbeheer.

- Een kwaliteitsstation dat afwijkingen signaleert, maar niets terugkoppelt naar de planning.

- Een operator die storingen handmatig meldt, terwijl de machine die info ook automatisch had kunnen verzenden.

Om richting lights-out te gaan, heb je een infrastructuur nodig waarin systemen onderling in realtime communiceren.

Tip: Begin met het in kaart brengen van waar je wél en geen datastromen hebt. Vaak zit de sleutel in de koppeling van bestaande systemen.

3. AI zonder context levert niks op

Zelflerende algoritmes kunnen veel, maar alleen als ze gevoed worden met de juiste data én context. Zonder duidelijk gedefinieerde processen en parameters blijft AI oppervlakkig. Of erger nog: het model neemt verkeerde beslissingen op basis van verkeerde aannames.

Succesvolle dark factories koppelen domeinkennis aan slimme technologie. Niet andersom.

4. Verandering vraagt visie én lef

Lights-out is geen IT-project. Het is een strategisch verandertraject dat raakt aan processen, software, rollen, werkwijzen én cultuur. Bedrijven die slagen, doen dat niet in één keer. Ze plannen de digitale route in stappen, testen, leren en sturen bij.

Drie lessen van dark factories

Een dark factory is een fascinerend toekomstbeeld, maar geen wens. Je hoeft niet alles te automatiseren om te profiteren van de principes erachter. Want waar het écht om draait? Niet de robots, maar de data. Slimmer werken met data en AI is de sleutel.

Daarom: drie inzichten uit dark factories die je vandaag al kunt toepassen in je eigen fabriek.

1. Dataplatform als fundament

Dark factories draaien op betrouwbare, samenhangende data. Ze hebben en centrale plek waar informatie uit ERP, MES, planningssystemen en machines samenkomt. Dit is je ‘single source of truth’. Dat geeft grip, inzicht en maakt verdere stappen richting automatisering mogelijk.

Kies daarom voor een schaalbaar dataplatform dat ruwe machine- en procesdata kan combineren met contextuele informatie uit je operationele systemen.

2. AI-agenten als digitale collega’s

In lights-out omgevingen zie je hoe AI meer wordt dan analyse: het wordt een actieve speler in het proces. Denk aan:

- Voorspellende levertijden op basis van orderhistorie, machinebeschikbaarheid en doorlooptijden.

- Dynamische capaciteitsplanning die automatisch bijstuurt bij uitval of vertraging.

- Slimme onderhoudsadviezen op basis van trillingsdata, temperatuur, storingsmeldingen en gebruikspatronen.

- Kwaliteitscontrole via vision AI die fouten detecteert nog vóór een product de lijn verlaat.

AI is geen doel op zich, maar een middel om menselijke beslissingen te versterken of overbodig te maken.

3. Van inzicht naar actie

In veel fabrieken eindigt data in rapportages of dashboards en gebeurt er verder weinig mee. Maar in een dark factory wordt data direct omgezet in acties: signalen, planningsvoorstellen of automatische beslissingen. Denk aan automatische orderverdeling, realtime onderhoudsmeldingen of autonoom gegenereerde planningsvoorstellen.

Zorg dus dat je data niet alleen uitleesbaar is, maar ook koppelbaar aan je besluitvormingsprocessen.

Dark factories in perspectief

De dark factory is een extreem voorbeeld, maar wel één die laat zien hoe ver technologische mogelijkheden in de industrie inmiddels reiken. Zoals bij de Chinese fabriek die we eerder noemden: ooit werkten er 260 mensen in ploegendienst, nu draaien de processen volledig autonoom, in het donker.

Die transformatie vond niet plaats van de ene op de andere dag. De fabriek koppelde stap voor stap systemen, verzamelde data en bouwde aan een digitale basis waarop verdere automatisering kon ontstaan. Maar dat betekent niet dat dit voor elk bedrijf de gewenste eindbestemming is.

En dat is de echte les.

Je hoeft geen dark factory te worden om er iets van te leren. Dus wat is een logische volgende stap binnen jouw eigen productieomgeving? Veel bedrijven zoeken naar manieren om:

- Meer grip op planning te krijgen.

- Minder afhankelijk te zijn van personeel.

- Hun operatie voorspelbaarder en schaalbaarder in te richten.

Om die zoektocht te concretiseren, helpen de volgende vragen om het gesprek intern aan te scherpen:

- Waar in de organisatie ontstaat ruis, vertraging of verlies in datastromen?

- Welke beslissingen worden nog handmatig genomen en waarom is dat zo gebleven?

- Welke systemen communiceren al met elkaar en waar zitten nog ‘blinde vlekken’?

- Hoe structureel werken proces-, IT- en operationele teams samen aan verbetering?

Grote veranderingen beginnen zelden met technologie. Ze beginnen met inzicht. Door eerst te begrijpen waar knelpunten én kansen liggen, ontstaat ruimte voor gerichte verbetering. Verbetering op een manier die past bij de eigen context, mensen en middelen.

Bron afbeeldingen (tekst): ChatGPT.